Pop-out chimico e fisico

POP-OUT CHIMICO RIFERIBILE A REAZIONI TRA AGGREGATI E ALCALI

Il termine “pop-out” sta ad indicare la formazione di vaiolature/crateri superficiali dovute all’espulsione di piccoli coni di diametro variabile, costituiti dallo strato indurente e da porzioni di calcestruzzo più o meno profonde contenenti l’aggregato alcali-reattivo, di dimensioni variabili così classificate dall’ACI MANUAL OF CONCRETE PRACTICE, cap. 201-IR-8:

• pop-out piccolo, con fori fino a 10 mm;

• pop-out medio, con fori compresi da 10 a 50 mm;

• pop-out grande, con fori maggiori di 50 mm.

Tale fenomeno è causato dalla reattività di minerali, presenti negli aggregati utilizzati per la produzione di calcestruzzo, con gli alcali del cemento. Questi minerali sono spesso difficilmente individuabili in tempo utile, anche con sofisticate prove di laboratorio. Buona parte delle regioni italiane che si affacciano sul mare Adriatico (ma anche altre regioni, in misura minore) hanno aggregati utilizzati per la produzione del calcestruzzo con elevata presenza di minerali reattivi con gli alcali del cemento quali il diaspro, l’opale, il calcedonio, la tridimite, la cristobalite, il quarzo criptocristallino ad estinzione ondulata, calcari arenaci (calcareniti e biocalcareniti) calcari silicizzati, accompagnati da gusci fossili calcitici parzialmente o totalmente silicizzati.

La reazione inizia con l’attacco dei minerali silicei da parte degli idrossidi di sodio e potassio (NaOH e KOH) formati nell’acqua per reazione con gli alcali contenuti nel cemento (Na2O e K2O). Come risultato si formano silicati alcalini sotto forma di gel (Figura 1), con conseguente alterazione dei bordi delle particelle di aggregati.

Il gel è del tipo a “rigonfiamento illimitato”, si imbeve cioè di acqua aumentando il proprio volume.

Per il manifestarsi del pop-out per reazione alcali/aggregati è necessario il verificarsi concomitante di tre condizioni:

– presenza di silice reattiva negli aggregati;

– tenore di alcali nel calcestruzzo, sufficientemente elevato;

– condizioni di esposizione e di esercizio tali da mantenere prevalentemente saturo d’acqua il calcestruzzo o consentirne frequentemente la saturazione.

In mancanza anche di una sola delle condizioni predette la reazione alcali/aggregati non si manifesta.

La reattività effettiva dipende dalla porosità e dalle dimensioni delle particelle, poiché da esse dipende l’area totale dell’interfase solido liquido esposto alla reazione, mentre la concentrazione di alcali dipende solo dalla loro concentrazione nel cemento. Il contenuto minimo di alcali affinché si verifichi una reazione espansiva è dell’ordine dello 0,6% in soda (Na2O + 0,658 K2O) contenuti nel clinker. Altri fattori che influenzano il progredire delle reazioni alcali-aggregati sono la permeabilità della pasta di cemento e la disponibilità in essa di acqua non evaporabile. Una certa umidità è sempre necessaria e in particolare cicli alterni umido-asciutto accelerano la reazione. Tra 10 e 40°C un aumento di temperatura aumenta la velocità di reazione.

Afferma il Prof. Adam M. Neville nel suo testo “ Properties of concrete”:

“L’unico metodo sicuramente efficace per prevedere se un determinato inerte si comporterà in modo accettabile una volta posto in opera, consiste nell’affidarsi ad esperienze precedenti, in mancanza delle quali possiamo solo determinare le reattività potenziali, senza poter provare che la reazione avverrà sicuramente.”

Questa ipotesi viene spesso smentita per le pavimentazioni industriali corazzate con spolvero indurente superficiale, qualora e non appena la pavimentazione venga trattata con applicazione di resina filmante. Molto spesso, fintantoché la pavimentazione rimane priva di verniciature, applicate generalmente con funzione antipolvereantiolio, non vi è comparsa di pop-out. Dopo la fase di preparazione al trattamento in resina, in cui quasi sempre è coinvolto il lavaggio del pavimento mediante lava-asciuga con semplice acqua e detersivi, ma anche con acidi tamponati, immediatamente dopo pochi giorni si può sviluppare un fenomeno di pop-out, chiaramente laddove nel calcestruzzo o nello spolvero indurente siano presenti minerali definibili “potenzialmente reattivi”.

A conferma di questa ipotesi si è espresso il Prof. Vito Alunno Rossetti, docente di “Tecnologia dei materiali e chimica applicata” dell’Università La Sapienza di Roma, che in un articolo comparso sul N. 53 di “IN CONCRETO”, ha così relazionato:

“Nella realizzazione di pavimentazioni con strato superficiale in resina l’errore più ricorrente è che lo strato superficiale impermeabilizzante (la resina) venga applicata su calcestruzzo nel quale l’acqua possa pervenire dalla massicciata o che si trovi al momento saturo d’acqua, ad esempio, per effetto di un lavaggio. In queste condizioni l’acqua, non essendo richiesta per l’ulteriore idratazione del cemento, rimane presente anche per tempi molto lunghi nella porosità capillare della pasta di cemento ed essendo ricca di alcali (avendo solubilizzato gli alcali del cemento, n.d.s.) innesca la reazione alcaliaggregato. Situazioni del genere sono più frequenti di quanto non si possa ritenere, anche in assenza di massicciata.”

Fra i casi più eclatanti degli ultimi 15 anni in Italia risulta quello del parcheggio multipiano di Piazzale Bellucci a S. Marino (Figura 2).

Le pavimentazioni di tale struttura (pari a 24,548 mq) sono state gettate con calcestruzzo fornito da un preconfezionatore locale in un periodo compreso tra luglio e novembre 1992. Contemporaneamente lo stesso preconfezionatore ha fornito, con gli stessi aggregati, il proprio calcestruzzo per la realizzazione di altre sei pavimentazioni. Solo le pavimentazioni del parcheggio multipiano sono state soggette a violento ed improvviso pop-out immediatamente dopo l’applicazione di un trattamento in resina (Figure 3, 4 e 5).

3 – Vista interna di corsia e aree

parcheggio. La pavimentazione è

interessata da centinaia di pop-out

La cosa ha lasciato stupiti molti tecnici coinvolti che si sono chiesti da dove provenisse l’umidità capace di innescare e far progredire la formazione del vizio, in quanto la quasi totalità delle pavimentazioni del parcheggio multipiano sono state realizzate su solaio. Le rampe di accesso ai vari piani NON sono state trattate con rivestimenti in resina e malgrado rappresentino la parte di struttura più esposta all’umidità e alla pioggia, su queste, il fenomeno del pop-out non si è manifestato.

6 – La pavimentazione con

verniciatura verde (non traspirante)

funestata da centinaia di pop-out:

il vizio si interrompe sulla rampa,

porzione non trattata con resina e

comunque realizzata col medesimo

conglomerato cementizio

Su tutte le aree adibite a parcheggio, trattate con resina, la più probabile e logica concausa che ha fatto da innesco alla reazione, è stato l’aver imprigionato all’interno del calcestruzzo un elevato grado di umidità, dopo il lavaggio preparatorio, mediante l’applicazione di un film sigillante, risultato applicato con spessori molto variabili (da pochi micron ad oltre 1 mm), ma, in ogni caso, assolutamente non traspirante.

POP-OUT FISICO DA INSTABILITA’ DIMENSIONALE DEGLI INERTI

Le cause fisiche che possono procurare variazioni temporanee o permanenti del volume di un inerte sono essenzialmente i cicli di gelo e disgelo, le variazioni termiche a temperature superiori al punto di congelamento dell’acqua e i cicli umido-asciutto. Un aggregato è dimensionalmente instabile quando le variazioni di volume indotte dalle cause suesposte provochino un deterioramento del calcestruzzo, spesso limitato alla scagliatura, alla screpolatura superficiale o a rigonfiamento che si manifesta come una bolla. Particolarmente instabili sono le selci porose, alcuni scisti, calcari striati da argilla espansiva o comunque contenenti minerali colloidi argillosi del gruppo delle montmorilloniti e delle illiti, che godono della proprietà di rigonfiarsi assorbendo acqua e dando luogo ad un idrogel plastico.

Una prova per la stabilità dimensionale degli aggregati è descritta nell’ASTM C 88-71. Questa prova di laboratorio fornisce risultati solo qualitativi e dà solo un’idea di quale sarà il comportamento degli stessi aggregati nei calcestruzzi. Non sembra infatti esserci alcuna ragione precisa per asserire che i risultati della prova possano essere ricollegati con il comportamento del materiale in opera. Allo stesso modo non esistono prove che possano predire la durabilità degli aggregati sotto l’azione del gelo soprattutto per il fatto che gli aggregati in opera sono circondati dalla pasta di cemento che ne influenza notevolmente il comportamento.

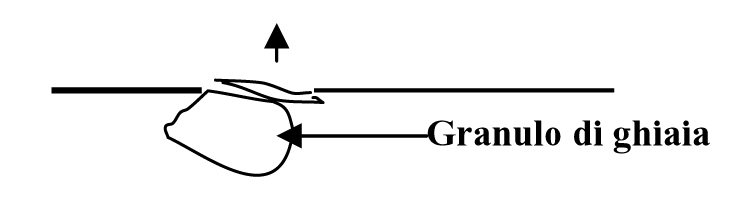

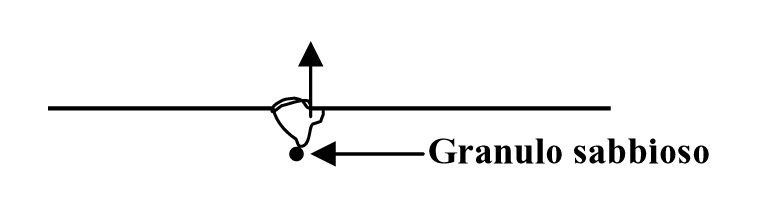

Statisticamente le dimensioni dei granuli che hanno la proprietà di rigonfiarsi per produrre vizi di pop-out sono riferibili sia a frazioni sabbiose ovvero con diametri < 4 mm, sia a frazioni ghiaiose più frequentemente riconducibili alla frazione granulometrica “ghiaino” (5-10 mm).

7 – Tipico foro da pop-out provocato

da ghiaino contenente una

inclusione di argilla espansiva

(provenienza alluvionale fiume Enza).

Massa media dei granuli: circa 0,3 g.

Pavimentazione priva di barriera al

vapore e verniciata con resina

epossidica con funzione anti-polvere

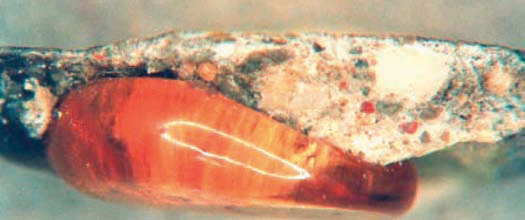

Nella stessa pavimentazione industriale di cui è riportato l’esempio della Figura 7, la pavimentazione è risultata essere affetta da due diversi tipi di pop-out:

• pop-out piccolo, sviluppatosi a piccola profondità (da 3 a 4 mm) relativo a granuli sabbiosi;

• pop-out medio o comunque di dimensioni nettamente maggiori rispetto alla maggiore diffusione del pop-out piccolo, sviluppatosi alla profondità di circa 6-7 mm relativo a granuli di ghiaino.

Anche la tipologia del distacco superficiale sembra avere diversa geometria: il pop-out medio si è evidenziato con il distacco di lamine piatte (Figura 8) ed estese su una lunghezza di più centimetri; il popout piccolo si enuclea in forma più classica, a forma di cono, a V ampia e svasata (Figura 9).

L’indagine condotta da un Laboratorio Ufficiale, mediante analisi mineralogica- petrografia in sezione sottile, ha evidenziato che i granuli di aggregato sottostante la formazione del pop-out, sono costituiti da calcare marnoso includente al suo interno minerali colloidi argillosi a forte capacità espansiva per assorbimento di acqua in ambiente prevalentemente saturo di umidità(1).

Per non far sviluppare il vizio sarebbe stato sufficiente applicare dei presidi tali da non rendere la lastra di calcestruzzo prevalentemente satura:

• posizionare nella parte superiore della massicciata di sottofondo uno strato di materiale arido di cava privo di frazioni limo argillose, capace di interrompere la risalita di umidità capillare dalla fondazione; oppure:

• interporre una barriera al vapore con risvolti verticali lungo il perimetro della pavimentazione per impedire possibili infiltrazioni di acqua anche lateralmente; oppure:

• applicare, in mancanza dei requisiti succitati, trattamenti antipolvere traspiranti, meglio se a base di silicati reagenti con gli alcali e l’idrossido di calcio presente nel calcestruzzo e NON applicare trattamenti FILMANTI capaci di impedire la traspirazione della pavimentazione.

(1) Pavimentazione priva di barriera al vapore, con fondazione e massicciata di sottofondo ricca di frazioni fini limo-argillose, falda freatica fluttuante, favorevole a produrre risalite di umidità capillare anche attraverso la lastra di calcestruzzo; superficie sigillata dal trattamento di vernice resinosa.