Vizi ricorrenti nella pavimentazioni industriali in calcestruzzo

Articolo originale (PDF) pubblicato su Il punto, maggio 2005

Premessa

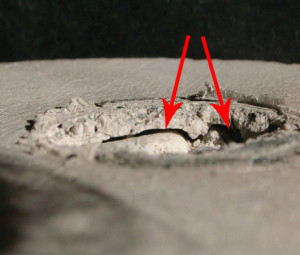

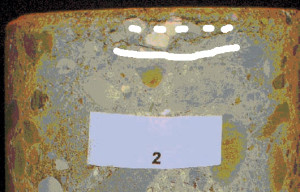

Da alcuni anni a questa parte, con una frequenza sempre maggiore che ha toccato punte molto alte nel corso del 2004, le pavimentazioni industriali sono state soggette a vizi che si sono manifestati sia con la formazione di bolle superficiali, individuabili visivamente (Foto 1 e 2), sia, in modo ancora più evidente, da zone soggette a distacco per intrappolamento di bolle e lamine d’aria.

Le bolle d’aria hanno spesso dimensioni dell’ordine, in genere, di qualche millimetro, ma a volte anche del centimetro, e sono distribuite su tutta la massa del calcestruzzo: le più superficiali risultano schiacciate dall’azione dinamica delle frattazzatrici meccaniche, trasformandosi in larghe lamine che si annidano sotto gli aggregati grossi in prossimità della superficie o sotto lo strato di malta richiamato dalla prima frattazzatura.

Le cause della formazione di macrobolle d’aria instabile sono state spesso attribuite a interreazioni combinate tra cementi e additivi, ma anche all’influenza delle sabbie, quando alcuni loro parametri come il modulo di finezza variano o quando compare una elevata presenza percentuale della frazione compresa tra 0,3 e 0,6 mm.

Come sopra accennato, non sempre “l’aria” intrappolata nel calcestruzzo è costituita da macrobolle (macroaria).

Spesso l’intrappolamento di aria può essere riconducibile ad aria “sottile” e in tal caso la sua identificazione è facilmente individuabile misurando in fase di getto il contenuto d’aria mediante porosimetro (Foto 7a-7b-7c) e inoltre verificando la massa volumica sia in fase di getto, che su calcestruzzo indurito (con la verifica della massa volumica mediante bilancia idrostatica).

Riportiamo di seguito alcune foto, con l’obiettivo di evidenziare una casistica di fenomeni di intrappolamento d’aria nel calcestruzzo.

Formazione di bolle superficiali

Macrobolle intrappolate su tutta la massa

Macrobolle intrappolate su tutta la massa e annidate sotto l’estradosso

5 – Scartellamento per presenza di macroaria. Dettaglio di aria o gas idrogeno inglobati. Le bolle d’aria o gas, indubbiamente instabili, tendono a risalire accumulandosi verso l’estradosso, senza poter comunque fuoriuscire. La diffusione è tale da costituire una “rete di bolle” che rende ingovernabile e inaffidabile la realizzazione delle pavimentazioni industriali

Esempio di aria “sottile” intrappolata in tutta la massa del calcestruzzo

6 – Grave scartellamento per risalita di aria bloccata al di sotto dell’estradosso. L’inglobamento di aria “sottile” nel campione in esame è talmente elevata che la massa volumica satura è scesa a 2.190 kg/m3 dal valore di progetto di 2,380 kg/m3. La superficie del campione, al tatto, sembra pietra pomice. Anche le resistenze sono 6 ridotte a circa il 50%

Controlli di cantiere

Per evitare di incappare in simili situazioni diventerà sempre più importante la misura del contenuto d’aria a piè opera mediante porosimetro e inoltre, se possibile, la verifica della massa volumica del calcestruzzo fresco. Un interessante articolo predisposto dall’ing. Alessandrini e dal servizio tecnologico di Colabeton sul numero 61 di IN CONCRETO spiega come eseguire questa valutazione con i metodi oggi in uso.

Verifica del contenuto d’aria mediante porosimetro

7b – La prova ha evidenziato un corretto contenuto di aria di 1,5 % e una massa volumica di 2.350 kg/m3.

Nuove possibili cause del vizio

Oltre a specifiche interreazioni negative tra cementi e additivi (a volte male conservati nelle stagioni fredde o malamente utilizzati per dosaggi errati) “a causa della complessa interreazione tra additivi e cementi che dipende dalla composizione mineralogica dei cementi e che può variare in modo significativo addirittura all’interno dello stesso tipo o classe di cemento” come affermato dal Comitato Tecnico CEN/TC e dal Sottocomitato 3 (SC3), recenti indagini hanno evidenziato come la presenza di alcuni metalli, e principalmente dell’alluminio, in ceneri pesanti prodotte dagli inceneritori di rifiuti solidi urbani (RSU) utilizzate, dopo opportuni trattamenti di macinazione, nella produzione di calcestruzzo, nell’ambiente alcalino prodotto dall’idratazione del cemento Portland, con pH attorno a 13, può produrre in tempi brevi una elevata quantità di idrogeno gassoso: “Dopo la posa e la vibrazione del calcestruzzo, questo gas resta intrappolato nel calcestruzzo fresco, portando alla formazione di una rete di bolle che può determinare una marcata riduzione della resistenza, un aumento della permeabilità del calcestruzzo”, ma anche scartellamenti ed estroflessioni corticali (rigonfiamenti) nelle pavimentazioni industriali (vedi ENCO Journal n° 26, anno IX).

Altri esempi

8 – L’aria è rimasta inglobata sotto l’aggregato grosso, come evidenziato dalla linea bianca tratteggiata. L’identificazione della presenza del vizio avviene per percussione della superficie (suono a vuoto)

9 – Altro esempio di scartellamento dovuto a risalita di macroaria instabile intrappolata ben sotto l’estradosso

Esempio di campioni prelevati da pavimentazione totalmente “scartellata” e con bolle superficiali

13 – Tutta la massa contiene macrobolle all’estradosso: la tendenza a fuoriuscire ha creato bolle superficialia

Esempio di preparazione della superficie per l’intervento di ripristino

La superficie deve essere preventivamente preparata mediante pallinatura, avendo cura di recuperare le polveri prodotte mediante aspirazione diretta. Durante tale fase operativa vengono messe in evidenza le numerosissime bolle sparse su tutta la superficie, come pure ampie zone di scartellamento dove l’aria ha formato veri e propri sottilissimi cuscini d’aria.

In molti casi la sola pallinatura non è sufficiente a preparare la superficie, per cui si rende necessario un intervento più invasivo di fresatura, con la asportazione di uno spessore più consistente di calcestruzzo. Tale spessore, spesso di 5 cm, deve essere ricostituito da un massetto necessariamente incollato mediante promotori di adesione, il cui costo contribuisce a far lievitare sensibilmente il costo dell’intervento di ripristino.

Conclusioni

Soprattutto nell’anno 2004 è risultato sempre più frequente il fenomeno di inglobamento anomalo di aria instabile nei calcestruzzi, che ha causato diffusi scartellamenti superficiali. Tale fenomeno è risultato diffusissimo, in molte regioni, con un caso eclatante relativo alle pavimentazioni industriali di un complesso espositivo che ha coinvolto molte migliaia di metri quadrati di pavimentazioni.

Per questo cantiere in particolare, dopo larga diffusione del vizio, sono stati eseguiti numerosissimi controlli per determinare le cause della formazione di aria anomala intrappolata (di dimensioni, in questo caso, sottili) che ha causato la riduzione della massa volumica del calcestruzzo di circa 200 kg/m3.

Si è potuto constatare che il prolungamento (5-10 minuti) della miscelazione faceva diminuire sensibilmente la percentuale d’aria intrappolata, non risolvendo tuttavia il problema. Alla fine si è dovuto constatare un’incompatibilità del cemento utilizzato con determinate famiglie di additivi, il tutto probabilmente favorito anche da sabbie con elevato modulo di finezza (povere di fini).

Al fenomeno di sviluppo di aria sotto forma di bolle che coinvolge caratteristiche chimico-fisiche degli aggregati, dei cementi e degli additivi, nonché il tempo e la modalità di miscelazione, va ora aggiunto la recente scoperta che il calcestruzzo con l’aggiunta di ceneri da RSU, macinate a secco, mostrano una rilevante espansione durante la presa a seguito dell’intrappolamento di bolle di idrogeno prodotto dalla reazione catodica del processo di corrosione delle particelle d’alluminio presenti nelle ceneri. (1)

A posteriori, sul calcestruzzo indurito, è difficile stabilire la vera specifica causa che determina la diffusa presenza di macrobolle (inglobamento di aria o di gas idrogeno?) e dei gravi vizi derivati.

Questo breve articolo vuole rappresentare un giusto richiamo a tutte le parti interessate a eseguire controlli mirati sul calcestruzzo fresco prima e durante la posa in opera, per prevenire la più diffusa causa dei vizi che affliggono le pavimentazioni industriali in calcestruzzo.

(1) Uso delle ceneri pesanti da RSU come aggiunte minerali – Luca Bertolini, Maddalena

Carsana, Davide Cassago, Alessandro Quadrio Curzio, Mario Collepardi da ENCO JOURNAL, numero 26, anno IX